随着锂电池的市场竞争越来越激烈,不少的厂商开始在提升锂电池的出厂质量问题了,拼质量,也许是较好的出路。

下面分享个锂电池的机器视觉检测方案,快速剔除不良品,让出厂产品达到99%合格率。

锂电池在经过卷绕或叠加这两种不同的工艺完成内部组织生产后,在外壳封装的材质和形状上呈现出三种不同形态:圆柱、方形和软包。

虽然本质上三种路线的电化学原理都一样,材料组成也基本相同,但不同的封装形式和形状特征,造就了三种电池在视觉检测项目应用上的差别。

本文主要分享盈泰德视觉系统在圆柱形锂电池在生产工艺方面的视觉检测解决方案。

生活中常见的圆柱电池

一、底壳焊工位检测

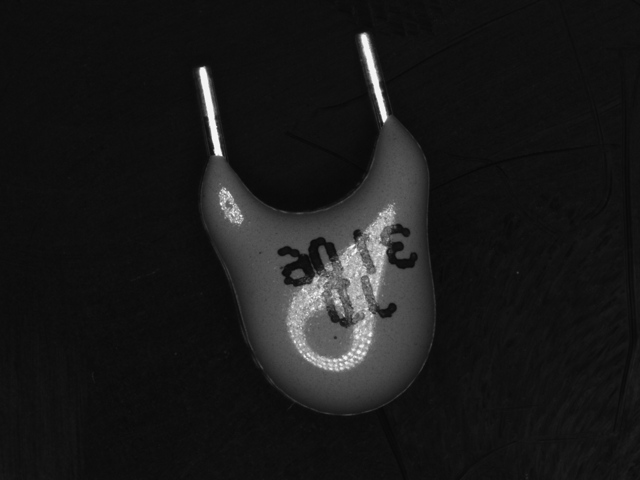

产品实测示意图

检测要求:

①中心孔定位

②中心孔检测

③电池角度矫正

④正极绝缘片检测

检测结果:能稳定检测中心孔大小、纠正电池角度以及白色绝缘片的有无。

二、滚槽尺寸测量

产品实测示意图

检测要求:

①检测滚槽后的相关尺寸

②检测滚槽后点胶有无气泡、有无断胶

滚槽尺寸检测

检测结果:盈泰德智能视觉系统能同时测量出尺寸及点胶的质量问题。

三、盖帽焊工位检测

产品实测示意图

检测要求:

①极耳方向矫正

②盖帽焊后质量检测

打量极耳顶端,检测极耳角度

检测极片和钢壳中心点和计算距离值。

检测正极片高度

检测结果:通过盈泰德视觉检测系统能准确计算出极耳偏移的角度,判断盖帽的有无,以及盖帽焊接的偏差。

四、蹲封-盖帽角度矫正

检测要求:

①检测盖帽,引导马达旋转的角度

检测结果:

通过查找盖帽上的特征点来确定盖帽旋转角度及方向,检测精度约为0.04mm。

五、盖帽正反检测

产品实测示意图

检测要求:

①盖帽状态:放正OK,放反NG,放倾斜NG

②电池直径:16.3mm,电池中心距50mm

放反状态原图及打光效果图

放倾斜状态原图及打光效果图

检测结果:能满足以上检测要求,检测精度约为0.052mm。

六、电池端面检测

检测要求:

①电池正极端面套管质量检测

②电池负极端面套管质量检测

检测结果:

可以检测正极有无垫片,套管上有无缺陷,电池端面有无凹坑、划伤;检测负极端面套管质量以及电池端面上有无凹坑、划伤等。

七、二维码检测

检测要求:

①检测电池上二维码印刷质量

检测结果:可稳定检测电池上印刷二维码的歪斜,缺陷。

以上内容仅呈现了锂电池视觉检测应用的一小部分,如果你的工业生产线中需要用到机器视觉检测方面的技术,那么不妨和我们盈泰德科技聊聊,我们会先根据你的需求分析,免费从一个专业的角度来给你一个合适的方案,再听取你的意见,即使没达成合作,我们也希望能多认识个朋友。