通过盈泰德光伏电池外观检测设备,可以自动判断组件相关缺陷;利用视觉识别的方式来代替传统的人工观察,不仅节省了人工,也弥补了人工观察视觉疲劳造成的漏检,对于光伏制造业的质量把控起到了重要的作用。

一、设备结构和安装调试需求设备分为两个部分:测试部分和显示台部分。测试部分:条装结构,含有测试线扫描相机和测试条形光源。

显示台部分:包含4k显示器、主机、键盘鼠标等。

安装需求:设备利用组件工厂原有流水线,将设备插入至流水线间安装即可。对甲方工厂的流水线要求:

1. 流水线需甲供,确保组件流速匀速,配有归位系统。

2. 流水线间隙需要20cm-25cm,确保间隙垂直方向无遮挡。

3. 流水线方向为短边流向。

二、设备工作流程

组件进入工位A——组件流向工位B——设备完成采集组件正面外观图像——15秒内软件将自动判别出的组件外观缺陷的位置并标注储存。

测试流程中设备不影响原有流水线功能,为独立测试系统;利用自身的传感器进行组件开始检测的信号采集。

软件也可将测试结果的OK/NG信号反馈给流水线的PLC中,流水线进行分选。

三、设备缺陷识别

| 检测项目 | 缺陷描述 | |

| 电池片单元 | 裂片、穿孔 | 长度或直径大于2mm |

| 崩边、缺角 | 电池片外形不完整 | |

| 电池片划痕 | 长度大于2mm | |

| 电池片脏污 | 电池片上有异物脏污 | |

| 层压组件正面 | 电池片错位和片间距 | 电池片间距异常 |

| 助焊剂残留 | 自动串焊时的助焊剂残留在电池上 | |

| 组件玻璃面异物 | 组件玻璃面的胶带残留或其他异物黏贴 | |

| 中空、气泡 | 电池片表面的中空气泡群 | |

| 玻璃划伤 | 长度大于2mm | |

| 层压组件背面 | 可选 | |

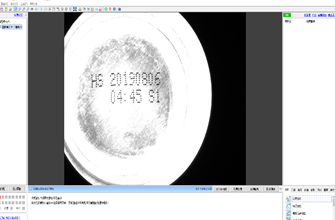

四、测试案例

1.缺陷类型:异物

实物图

检测结果:

检测结果:

检测结果

检测结果

检测结果

五、设备软件功能

1.缺陷圈定:将测试图片中的缺陷用颜色进行圈定。

2.缺陷位置标注:可以将缺陷位置按照电池片的横纵行列进行标注,例如A2,B3,E4。

3.图像自动矫正:因流水线不能保证完全匀速和组件归正而导致组件图像不正或畸变,软件可以进行自动的图像修正。

4.图像自动储存:图像可以根据当前时间和日期进行保存,图像大小可以进行百分比压缩储存。

5.条码自动保存:设备背板处,有图形扫描仪,可以将背板特定区域的条码进行图像识别并保存。

6.数据库查询:软件内置数据库查询功能,使用者可以根据图片的日期或条码进行组件外观图像查询,来寻找历史图片缺陷。

7.其他软件功能:可以根据客户完成其他软件定制需求。

如果你的工业生产线中,可能用的到机器视觉或深度学习方面的技术,那不妨和我们盈泰德科技聊聊,我们会先根据你的需求分析,从一个专业的角度免费来给你设计一个合适你的方案,然后听取你的意见,再详细洽谈,最后即使没能达成合作,我们也非常希望能多认识个朋友。