螺丝固定检测方案示例

- 发布时间:2024-12-7

-

分类: 行业技术

- 阅读:389

-

- 工业相机:

- 分辨率:根据螺丝的尺寸大小和检测精度要求,选择合适分辨率的相机。例如,对于较小的螺丝(M3 – M6),可能需要 200 万像素以上的相机来确保能够清晰捕捉螺丝的细节特征,如螺纹状况、头部形状等。

- 帧率:如果是在高速生产线上检测,需要考虑相机的帧率,以保证能够及时捕捉到每个螺丝的图像,一般选择 30fps 及以上帧率的相机。

- 类型:可选用 CCD 或 CMOS 相机,CCD 相机成像质量较高,CMOS 相机性价比和帧率方面可能有优势,根据具体需求和预算确定。

- 镜头:

- 焦距:根据工作距离(相机到螺丝的距离)和视野范围(一次能拍摄到的螺丝数量及区域大小)来选择合适焦距的镜头。例如,工作距离为 300mm,视野要求为 200mm×200mm 时,可选择相应焦距的镜头以实现清晰成像。

- 光圈:较大的光圈可以在光线较暗的环境下保证足够的进光量,但要注意景深的控制,确保螺丝整体都在清晰范围内。

- 光源:

- 环形光源:由于螺丝通常是圆形物体,环形光源能够提供均匀的光照,突出螺丝的轮廓和表面特征,便于检测螺丝是否有缺失、倾斜以及螺纹的完整性等。可选择白色或蓝色等常用颜色的光源,根据螺丝材质和表面颜色进行调整,以增强对比度。

- 背光源:如果需要检测螺丝是否有贯穿性的缺陷或观察其内部结构,可以考虑增加背光源,使光线透过螺丝,形成清晰的轮廓影像。

- 图像采集卡(如有需要):如果相机的接口与计算机不兼容或者需要更高的数据传输速度和处理能力,可选择合适的图像采集卡。例如,对于高速相机或需要同时处理多路相机图像的情况,图像采集卡能够确保图像数据的稳定传输和快速存储。

- 图像预处理:

- 灰度化:将彩色图像转换为灰度图像,减少数据量,加快后续处理速度,同时保留图像的主要特征信息。

- 滤波:采用中值滤波、高斯滤波等方法去除图像中的噪声干扰,提高图像质量。例如,对于工业环境中可能存在的电磁干扰等引起的椒盐噪声,中值滤波可以有效地去除,使图像更加平滑。

- 对比度增强:通过直方图均衡化等算法增强图像的对比度,使螺丝的特征更加明显,便于后续的边缘检测和特征提取。

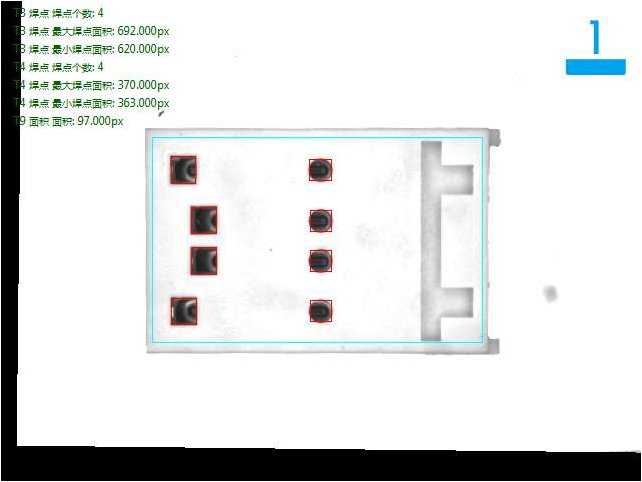

- 螺丝定位与分割:

- 边缘检测:运用 Canny 边缘检测算法或其他合适的边缘检测方法,提取螺丝的边缘轮廓。通过调整阈值参数,精确地获取螺丝的外轮廓边界,以便确定螺丝在图像中的位置和形状。

- 轮廓提取与筛选:根据边缘检测结果,使用轮廓提取算法获取所有的轮廓信息,然后通过设定面积、周长、圆形度等几何特征参数的阈值范围,筛选出符合螺丝形状特征的轮廓,从而确定螺丝在图像中的具体位置,并将其从背景中分割出来。

- 特征提取与分析:

- 形状特征:计算螺丝的几何形状特征,如直径、长度、头部直径与杆部直径比例等,与标准螺丝的尺寸参数进行对比,判断螺丝是否存在尺寸偏差或变形。例如,对于标准的 M5 螺丝,其直径应为 5mm 左右,如果检测到的直径偏差超过一定范围,则判定为不合格。

- 纹理特征:对于有螺纹的螺丝,提取螺纹的纹理特征,如螺纹的间距、螺距角、螺纹深度等,通过与标准螺纹模型对比,检测螺纹是否完整、有无磨损或损坏。可采用灰度共生矩阵等纹理分析方法来量化螺纹的纹理特征。

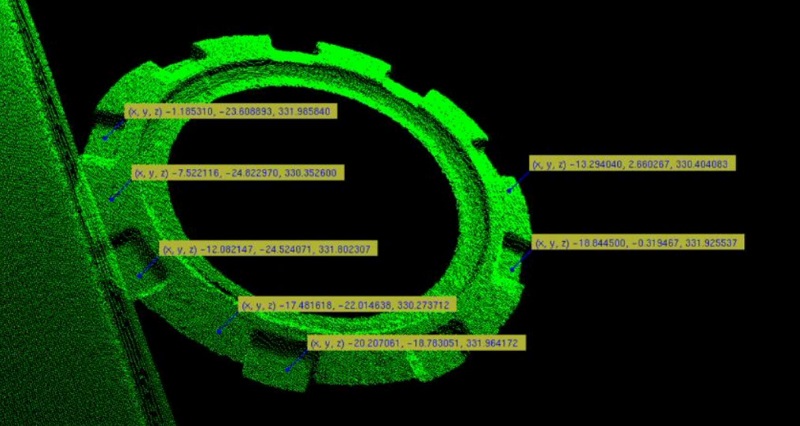

- 位置与姿态特征:分析螺丝在安装平面上的位置坐标,判断其是否安装在正确的位置上,是否存在偏移或倾斜。通过计算螺丝的中心坐标与预设的标准安装位置坐标的偏差,以及螺丝的长轴方向与预设方向的夹角,来确定螺丝的位置和姿态是否符合要求。

- 缺陷检测与判定:

- 缺失检测:根据螺丝的定位和分割结果,如果在预设的安装位置没有检测到螺丝的轮廓,则判定为螺丝缺失。

- 松动检测:通过对比连续几帧图像中螺丝的位置变化或分析螺丝表面的纹理变化(如因松动产生的细微位移导致纹理模糊或变形),判断螺丝是否存在松动现象。例如,可以计算相邻帧图像中螺丝中心坐标的位移量,如果位移量超过一定阈值,则认为螺丝可能松动。

- 损坏检测:综合分析螺丝的形状特征、纹理特征等,判断螺丝是否存在断裂、裂纹、螺纹磨损严重等损坏情况。例如,若检测到螺丝的长度明显缩短或螺纹部分出现不连续的断裂痕迹,则判定为损坏。

- 结果输出与报警:

- 将检测结果(如每个螺丝的合格 / 不合格状态、具体的缺陷类型等)以直观的方式显示在人机界面上,方便操作人员查看。同时,对于检测到的不合格螺丝,系统应立即发出声光报警信号,提醒操作人员进行处理。报警信息可包括不合格螺丝的位置编号、缺陷类型等详细内容,以便操作人员快速定位和解决问题。

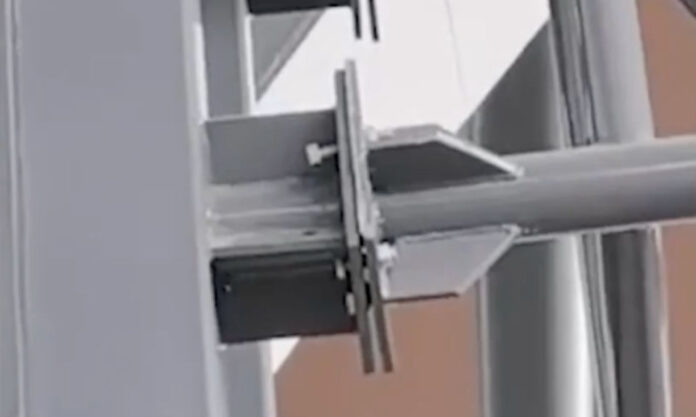

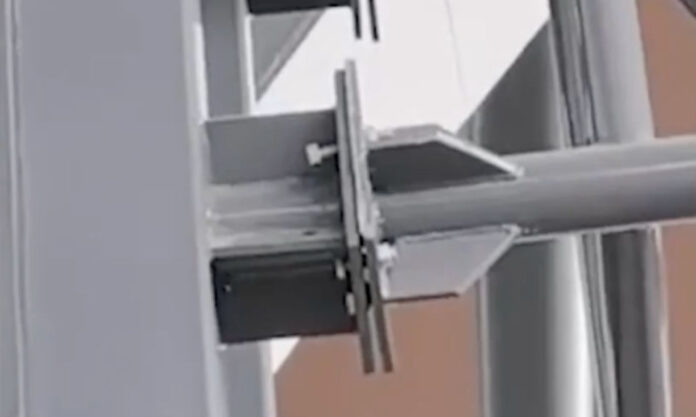

- 机械结构设计:

- 设计一个稳定的支架或固定装置,将相机、镜头、光源等硬件设备安装在合适的位置,确保能够准确地拍摄到待检测螺丝的区域。支架应具备可调节性,方便调整相机的角度、高度和距离,以适应不同的生产环境和螺丝安装位置。

- 考虑防护措施,如在工业环境中,防止灰尘、油污、震动等因素对设备的影响。可以采用密封罩、减震垫等防护装置,保护机器视觉系统的硬件设备,延长其使用寿命,确保检测的准确性和稳定性。

- 电气连接与布线:

- 正确连接相机、光源、图像采集卡(如有)、计算机等设备之间的电气线路,确保信号传输的稳定性和可靠性。采用屏蔽电缆等抗干扰措施,减少电磁干扰对图像数据传输的影响。

- 合理规划布线,将电缆整齐地固定在支架或线槽内,避免电缆杂乱无章导致的安全隐患和信号干扰问题。同时,预留一定的电缆长度,方便设备的维护和调整。

- 系统校准与调试:

- 在安装完成后,对机器视觉系统进行校准,包括相机的焦距校准、光源的亮度和均匀性调整、图像采集卡的参数设置等。通过使用标准的校准板或已知尺寸和形状的标准螺丝样本,对系统进行标定和调试,确保系统能够准确地测量和检测螺丝的各项特征。

- 进行实际样品测试,对不同类型、规格和状态的螺丝进行检测,验证系统的检测精度和可靠性。根据测试结果,对软件算法中的参数进行优化和调整,如边缘检测阈值、形状特征阈值、缺陷判断标准等,直到系统能够满足生产线上的检测要求为止。

- 数据存储:

- 将检测过程中的图像数据、检测结果数据等进行分类存储,建立完善的数据存储管理系统。图像数据可按照时间、批次、产品型号等信息进行归档,以便后续追溯和分析。检测结果数据可存储在数据库中,方便查询和统计,例如统计不同时间段内的不合格产品数量、不同缺陷类型的分布比例等。

- 定期对存储的数据进行备份,防止数据丢失。可以采用外部硬盘备份、网络存储备份等多种方式,确保数据的安全性和完整性。

- 数据分析与报表生成:

- 利用数据分析工具对存储的检测数据进行深入分析,挖掘数据背后的规律和趋势。例如,分析不合格产品出现的频率与生产设备运行状态、原材料批次等因素之间的关系,为生产过程的优化和质量控制提供依据。

- 根据数据分析结果,生成定期的检测报表,向生产管理部门和质量控制部门汇报检测情况。报表内容可包括检测总数、合格数、不合格数、不合格率、主要缺陷类型及分布等信息,以便相关部门及时了解生产线上螺丝固定情况的质量状况,采取相应的改进措施。

- 系统维护与升级:

- 定期对机器视觉检测系统的硬件设备进行维护和保养,如清洁相机镜头、检查光源的发光强度和稳定性、检查电气连接线路是否松动等。及时更换老化或损坏的设备部件,确保系统的正常运行。

- 关注机器视觉技术的发展动态和软件算法的更新,适时对系统的软件部分进行升级。例如,当出现新的缺陷检测算法或图像处理技术能够提高检测精度和效率时,及时将其应用到现有的检测系统中,不断提升系统的性能和竞争力。