1. 上料阶段

物料识别与定位:

机器视觉系统可以识别不同种类、形状和尺寸的原材料或零部件。例如,在电子元器件的生产线上,能够区分电阻、电容、芯片等多种元件,通过对其外形轮廓、颜色、标记等特征进行识别,确定它们在料盘中的位置。

对于不规则形状或无序堆放的物料,如小五金件,利用3D视觉技术可以构建物料的三维模型,准确计算出每个物料的空间位置和姿态,为机器人抓取提供精确的坐标和方向信息。

质量检测(初步):

在上料过程中可以对物料进行初步的外观质量检查。例如,检查金属零件表面是否有明显的划痕、锈迹、铸造缺陷等;对于塑料制品,可以查看是否有飞边、气泡、变形等问题。如果发现有缺陷的物料,可以及时将其筛选出来,避免进入后续的生产流程,从而提高整体产品质量。

引导机器人抓取:

机器视觉系统与机器人控制系统相结合,根据识别和定位的结果,为机器人提供抓取指令。它可以精确地控制机器人手臂的运动轨迹,使机器人能够以合适的力度和角度抓取物料,提高抓取的成功率和效率。例如,在汽车零部件的组装中,机器人可以根据视觉系统的指令准确地抓取发动机缸体等大型零部件。

2. 加工阶段

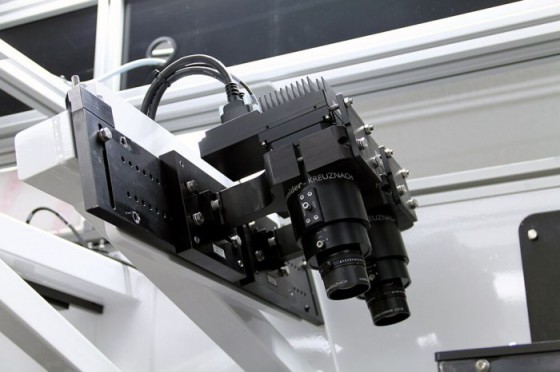

加工过程监控:

在机加工过程中,机器视觉可以实时监测刀具的磨损情况。通过对刀具刃口的图像进行分析,如测量刃口的尺寸变化、观察刃口的磨损形态等,及时发现刀具是否需要更换,保证加工精度。

对于焊接、喷涂等加工工艺,机器视觉系统能够监控加工过程中的参数。例如,在焊接过程中,观察焊缝的形状、宽度、深度等参数是否符合要求,同时检查是否有焊接缺陷,如气孔、夹渣、未焊透等;在喷涂过程中,监测喷涂的均匀性、涂层厚度等,确保加工质量的稳定性。

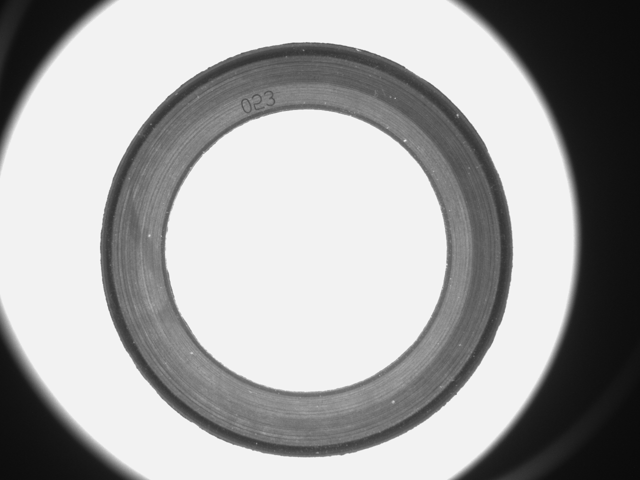

零件尺寸测量与精度控制:

利用机器视觉的高精度测量功能,对加工中的零件进行实时尺寸测量。例如,在精密机械加工中,可以精确测量零件的长度、直径、孔径等关键尺寸,测量精度可以达到微米级别。通过与预设的标准尺寸进行对比,及时调整加工设备的参数,保证零件的加工精度。

对于复杂形状的零件,如航空发动机叶片,机器视觉可以采用三维重建技术,获取零件的完整三维形状,与设计模型进行比对,检测零件的形状偏差,确保加工后的零件符合设计要求。

装配过程引导与质量检测:

在产品装配阶段,机器视觉系统可以引导机器人进行精确的装配操作。例如,识别零件上的装配特征,如孔位、卡槽等,为机器人提供装配路径规划,使零件能够准确地插入、嵌套或连接。

对装配后的产品进行质量检测,检查零件是否装配到位、是否有漏装、错装等情况。比如,在手机组装过程中,通过机器视觉检查屏幕、按键、摄像头等部件是否安装正确,同时检测装配后的产品外观是否有缝隙过大、部件突出等问题。

3. 包装阶段

产品计数与分组:

机器视觉系统可以快速准确地对产品进行计数。在食品、药品、电子元器件等产品的包装过程中,通过对传送带上的产品进行图像识别,统计产品的数量,确保每包产品的数量符合包装要求。

按照包装规格对产品进行分组。例如,对于饮料瓶的包装,可以根据设定的数量(如6瓶一组或12瓶一组)将产品分组,为后续的包装操作提供便利。

包装完整性检测:

检查包装材料的质量。对于纸盒包装,查看纸盒是否有破损、折痕、印刷错误等问题;对于塑料包装,检查是否有穿孔、密封不良等情况。

检测产品是否正确装入包装内。在一些自动化包装线上,通过机器视觉系统确认产品是否完全放入包装袋或包装盒中,避免出现产品遗漏的情况。同时,还可以检查包装内的产品摆放是否整齐,是否符合包装设计要求。

标签识别与贴标质量检测:

识别产品包装上的标签内容,包括产品名称、规格、生产日期、保质期等信息,通过光学字符识别(OCR)技术与预设的标签信息进行比对,确保标签内容的准确性。

检测贴标质量,如标签是否贴正、是否有褶皱、是否完全贴合在包装表面等。对于一些需要贴防伪标签的产品,机器视觉还可以检查防伪标签的完整性和真实性。