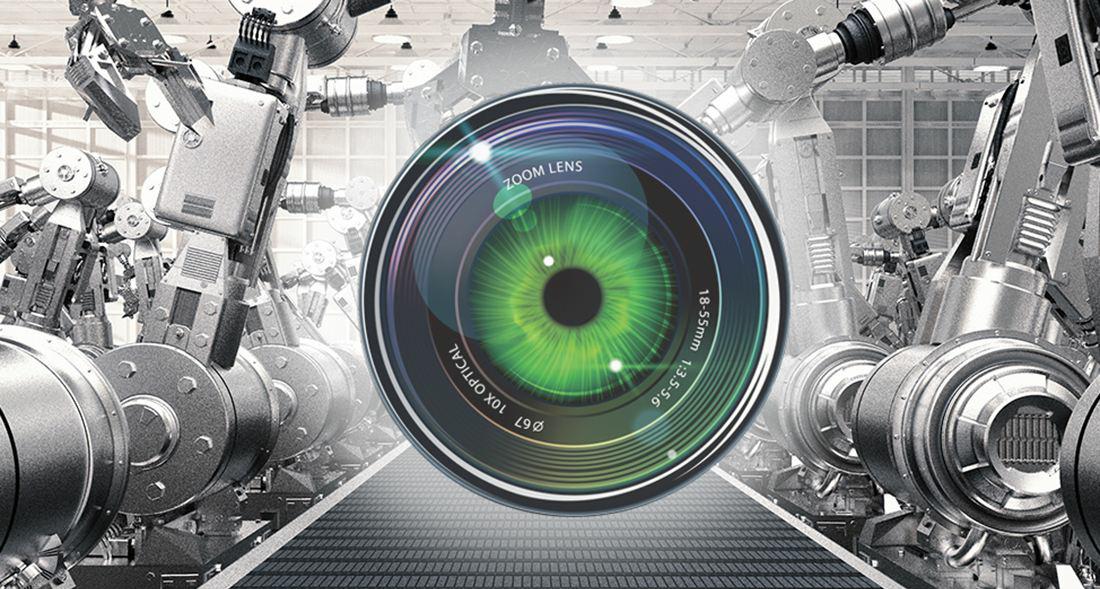

基于机器视觉的金属表面缺陷检测是一种利用计算机视觉技术和图像处理算法,对金属表面的各种缺陷进行自动识别、定位和分类的检测方法,

检测系统的组成

图像采集设备:常用的有工业相机、线阵相机、面阵相机等,它们具有高分辨率、高帧率的特点,能够快速准确地获取金属表面的图像信息。例如,在检测金属板材时,可使用面阵相机获取整个板材表面的图像;对于快速移动的金属带材,则采用线阵相机进行逐行扫描成像。

照明系统:为了突出金属表面的缺陷特征,需要合适的照明条件。常见的照明方式有背向照明、正向照明、结构光照明等。如在检测金属零件的表面划痕时,采用正向照明可使划痕的阴影更加明显,便于图像分析。

图像处理软件:用于对采集到的图像进行预处理、特征提取、缺陷识别和分类等操作。通过灰度化、滤波、二值化等预处理方法,去除图像中的噪声,增强缺陷与背景的对比度.

计算机硬件平台:作为整个检测系统的控制中心和数据处理中心,需要具备较高的计算性能和存储容量,以保证图像处理算法的快速运行和大量图像数据的存储。

常用的检测方法

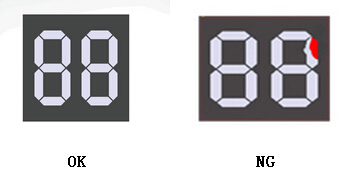

基于阈值分割的方法:根据金属表面缺陷与正常区域在灰度值、颜色等方面的差异,设定合适的阈值,将图像分割为缺陷区域和背景区域。例如,对于表面颜色较均匀的金属材料,当表面出现黑色的划痕或斑点时,可通过设定灰度阈值将这些缺陷区域提取出来.

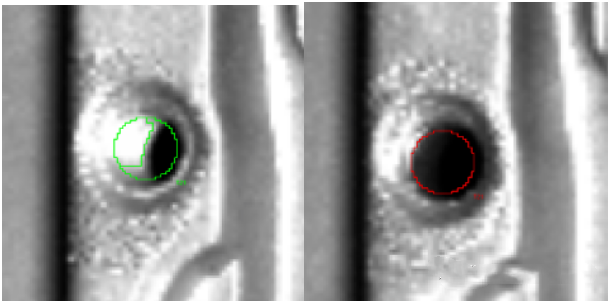

基于边缘检测的方法:利用边缘检测算子,如Sobel算子、Canny算子等,检测金属表面图像中缺陷的边缘信息,从而确定缺陷的位置和形状。这种方法对于检测具有明显边缘特征的缺陷,如裂纹、划伤等效果较好.

基于纹理分析的方法:金属表面的纹理特征包含了丰富的信息,通过分析纹理的变化来检测缺陷。例如,当金属表面出现腐蚀、麻点等缺陷时,会导致表面纹理的改变,利用灰度共生矩阵、局部二值模式等纹理特征描述子,可以有效地识别这些缺陷.

基于深度学习的方法:近年来,深度学习在金属表面缺陷检测中得到了广泛应用。通过构建卷积神经网络(CNN)等深度学习模型,对大量的金属表面缺陷图像进行训练,让模型自动学习缺陷的特征,从而实现对缺陷的高精度检测和分类。例如,对于复杂的金属焊接缺陷,深度学习模型能够准确地识别焊缝裂纹、气孔、夹渣等多种缺陷类型.

应用领域

钢铁行业:检测钢板、钢带表面的裂纹、夹杂、孔洞、划伤等缺陷,保证钢材产品的质量,提高生产效率.

有色金属行业:如铝箔、铜箔等金属箔材的生产中,检测表面的针孔、划痕、氧化斑点等缺陷,满足电子、新能源等领域对高精度金属箔材的质量要求.

机械制造行业:对机械零件表面的加工缺陷进行检测,如发动机缸体、曲轴等零部件表面的毛刺、裂纹、砂眼等,确保零件的装配精度和使用性能.

汽车制造行业:检测汽车车身、车架、发动机部件等金属零件的表面缺陷,提高汽车的整体质量和安全性.

航空航天领域:航空航天零部件对金属材料的质量和可靠性要求极高,机器视觉技术可用于检测飞机发动机叶片、机翼结构件等金属部件表面的微小缺陷,防止因缺陷导致的安全事故.

优势及挑战

优势:检测速度快,能够满足大规模生产线上的实时检测需求;检测精度高,可检测到微小的缺陷,提高产品质量;具有非接触式检测的特点,不会对金属表面造成损伤;自动化程度高,减少了人工检测的工作量和主观性误差,提高了检测效率和可靠性.

挑战:金属表面的反光、阴影等问题会影响图像的质量,增加缺陷检测的难度;不同类型的缺陷具有多样化的特征,需要针对各种缺陷设计有效的检测算法;在高速生产线上,实时获取清晰稳定的图像也是一个挑战;此外,还需要解决检测系统的成本较高、对复杂形状和曲面金属表面的适应性等问题.