一、机器视觉三维缺陷的定义

- 概念阐述

- 机器视觉三维缺陷是指在利用机器视觉技术对物体进行三维形状检测和表面质量评估时,发现的物体三维形态或表面纹理等方面不符合标准的情况。在工业生产、质量检测等领域,三维物体的尺寸精度、形状完整性以及表面的平整度等都是重要的质量指标。例如,在汽车零部件制造中,发动机缸体的三维尺寸如果出现偏差,或者其表面有凹陷、凸起等不符合设计要求的情况,都属于三维缺陷。

- 产生原因

- 加工工艺问题:在机械加工过程中,如切削、铸造、锻造等工艺可能会导致零件尺寸偏差。例如,在铣削加工时,刀具磨损可能会使加工出的零件表面粗糙度增加,产生三维缺陷。

- 材料变形:材料在加工过程中由于受到外力、温度变化等因素影响而发生变形。例如,金属板材在焊接过程中,由于热应力的作用,可能会产生翘曲,这就会造成三维形状的改变而出现缺陷。

- 装配误差:当多个零部件进行装配时,可能会因为装配不当而产生三维缺陷。例如,在飞机机翼的组装过程中,如果机翼梁和蒙皮的装配位置不准确,会导致机翼整体的三维形状出现问题。

二、机器视觉三维缺陷的处理方法

- 数据采集优化

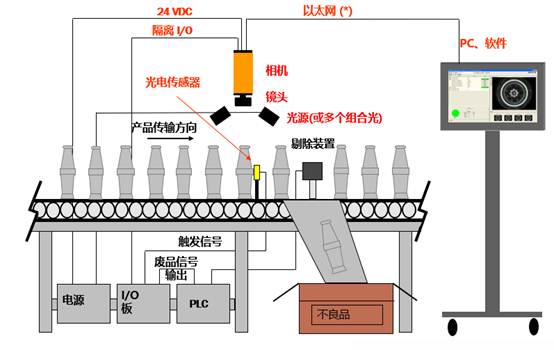

- 选择合适的传感器:根据物体的尺寸、形状、材质和检测精度要求选择合适的三维视觉传感器。例如,对于高精度的小型电子元件检测,可以选用结构光传感器,它能够提供高精度的三维数据;对于大型物体,如建筑构件的检测,激光雷达可能更合适,因为其检测范围广。

- 调整采集参数:包括光照强度、角度,传感器的分辨率等。良好的光照条件可以减少阴影和反光对三维数据采集的影响。例如,在检测表面反光较强的金属制品时,采用漫反射光源可以避免高光反射,从而获取更准确的三维表面数据。

- 数据预处理

- 滤波处理:采用中值滤波、高斯滤波等方法去除三维数据中的噪声。例如,在采集的点云数据(三维数据的一种常见形式)中,由于环境干扰或传感器本身的误差,可能会存在一些离群点(噪声点)。中值滤波可以有效地去除这些噪声点,使数据更加平滑。

- 数据对齐:当需要对多个部分的数据进行拼接或者比较时,要进行数据对齐。例如,在检测复杂机械产品的装配质量时,需要将不同视角采集的三维数据进行对齐,以便准确地评估装配后的整体三维形状是否存在缺陷。

- 缺陷检测算法

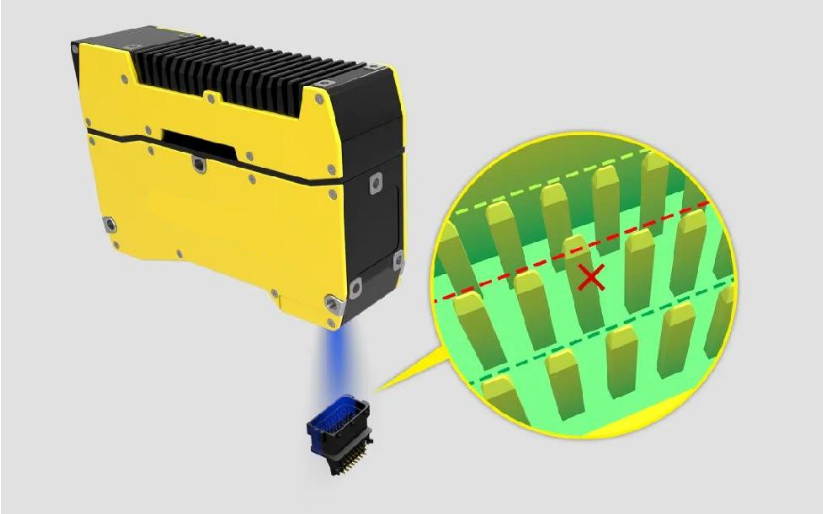

- 基于几何特征的检测方法:通过提取物体的几何特征,如平面度、圆柱度、曲率等,与标准几何模型进行对比来检测缺陷。例如,对于一个机械轴,通过计算其圆柱度并与设计标准对比,如果圆柱度超出公差范围,就可以判定存在三维缺陷。

- 点云配准和差分方法:将采集的物体点云数据与标准的 CAD 模型点云进行配准,然后通过计算两者之间的差值来确定缺陷位置和大小。这种方法在检测复杂形状的零部件时非常有效,如汽车车身覆盖件等。

- 缺陷分类与评估

- 建立缺陷分类模型:可以使用机器学习方法,如支持向量机(SVM)、深度学习中的卷积神经网络(CNN)等,对不同类型的三维缺陷进行分类。例如,将表面凹陷、凸起、裂缝等不同类型的缺陷分别归类,以便后续采取针对性的处理措施。

- 评估缺陷的严重程度:根据缺陷的尺寸、位置和对产品功能的影响程度来评估缺陷的严重性。例如,在电子产品中,如果一个微小的三维缺陷位于不影响电气性能的位置,可能被判定为轻微缺陷;而如果缺陷位于关键的芯片引脚附近,可能会严重影响产品质量,被判定为严重缺陷。

- 反馈与修复

- 反馈机制:将检测到的三维缺陷信息及时反馈给生产系统,以便调整生产工艺参数。例如,在 3D 打印过程中,如果检测到打印物体出现三维缺陷,可以将信息反馈给打印机控制系统,调整打印速度、温度等参数,以改善打印质量。

- 修复策略:对于一些可以修复的三维缺陷,如金属零件表面的小划痕或轻微凹陷,可以采用打磨、补焊等工艺进行修复;对于无法修复的严重缺陷,如尺寸偏差过大的零部件,则需要报废处理或者重新加工。