AI 缺陷检测在钢铁工业中的应用可在多个方面降低成本,具体可以从以下几个方面做出成果:

人力成本方面

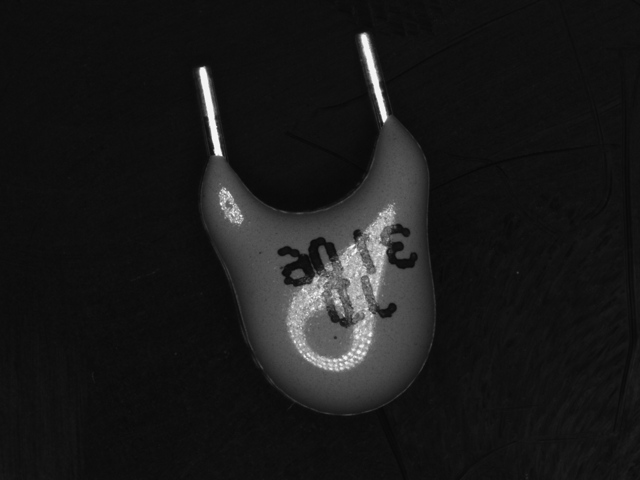

- 减少人工检测岗位:传统的钢铁缺陷检测主要依靠人工目视检查,需要大量的质检员长时间工作。AI 缺陷检测系统可实现自动化检测,如河钢数字技术股份有限公司开发的智能质检系统,可自动完成涂镀板表面缺陷的检测、分类和分级。

- 降低培训成本:新入职的质检员需要进行长时间的培训才能掌握检测技能和标准,而 AI 系统只需进行一次安装和调试,就可以持续稳定地工作,无需定期进行技能培训。

原材料成本方面

- 提高原材料利用率:通过更精准地检测原材料中的缺陷,可避免将有缺陷的原材料投入生产,从而提高原材料的利用率,减少原材料的浪费。例如,在废钢定级中,运用 AI 技术可准确识别废钢的质量、料型、杂质含量等,确保只有符合要求的废钢进入生产环节,降低了因废钢质量问题导致的生产成本增加。

- 优化原材料采购决策:AI 系统可以根据历史数据和生产需求,预测原材料的质量和供应情况,帮助企业制定更合理的采购计划,避免因原材料短缺或质量问题导致的生产停滞和成本增加。

生产效率和设备维护成本方面

- 提高生产效率:AI 缺陷检测系统能够实时检测生产线上的钢材产品,快速发现缺陷并及时通知操作人员进行处理,避免了因缺陷产品继续生产而造成的浪费和生产效率的降低。例如,在连续退火炉中应用 AI 技术,可确保带钢在炉内稳定运行,大大降低了跑偏的风险,减少了断带事故的发生,提高了生产效率。

- 降低设备维护成本:通过对生产设备的实时监测和故障预警,AI 系统可以提前发现设备的潜在问题,安排预防性维护,减少设备的突发故障和停机时间,降低设备维修成本和更换成本。例如,德国钢铁公司蒂森克虏伯钢铁公司实施了基于人工智能的预测维护系统,将计划外停机时间减少了 20%,从而提高了生产效率并节省了成本。

质量成本方面

- 减少缺陷产品数量:AI 缺陷检测系统具有更高的检测精度和准确性,能够检测到微小的缺陷,从而有效减少缺陷产品的数量,降低因缺陷产品而产生的质量成本,如返工、报废、客户索赔等。例如,领先的钢铁生产商安赛乐米塔尔实施了一个人工智能驱动的系统,该系统将钢铁产品中的缺陷数量减少了 15%,从而显著节省了成本并提高了产品质量。

- 提升产品质量稳定性:AI 系统可以实时监测生产过程中的各项参数和产品质量,及时发现并纠正生产过程中的异常情况,确保产品质量的稳定性和一致性,提高产品的市场竞争力,减少因质量波动而导致的客户流失和成本增加。

具体的成本降低幅度因企业的生产规模、设备状况、产品类型、应用场景等因素而异,一般来说,人力成本可降低 30%-50%,原材料成本可降低 10%-20%,质量成本可降低 20%-30%,设备维护成本可降低 15%-25%。