手机金属外观缺陷视觉检测项目及检测方案简示:

检测项目

- 划痕检测:手机金属外壳在生产、运输或使用过程中,可能会出现各种划痕,影响外观美观度和产品质量。包括浅划痕、深划痕、长划痕、短划痕等,通过视觉检测系统准确识别并区分不同程度的划痕。

- 凹陷与凸起检测:检测手机金属外壳表面是否存在凹陷或凸起的缺陷,如因模具问题、外力撞击等导致的表面不平整。对于微小的凹陷和凸起,视觉检测系统需要具备足够的精度和灵敏度。

- 裂纹检测:金属外壳可能会出现裂纹,这可能会影响手机的结构强度和安全性。视觉检测系统要能够检测出各种方向和长度的裂纹,即使是细微的裂纹也不能遗漏。

- 氧化与变色检测:金属外壳在长期使用或特定环境下可能会发生氧化,导致表面颜色改变或出现锈斑等。检测系统需要能够识别出颜色的微小变化,判断是否存在氧化现象,并确定氧化的程度和范围。

- 砂眼与气孔检测:在金属铸造或加工过程中,可能会产生砂眼或气孔等内部缺陷,这些缺陷可能会在表面显现出来。通过视觉检测系统对金属外壳表面进行全面检查,发现并定位砂眼和气孔。

- 边缘毛刺检测:手机金属外壳的边缘可能会存在毛刺,这不仅影响外观,还可能会划伤用户的手指。检测系统要能够准确检测出边缘毛刺的位置和大小,确保外壳边缘光滑。

检测方案

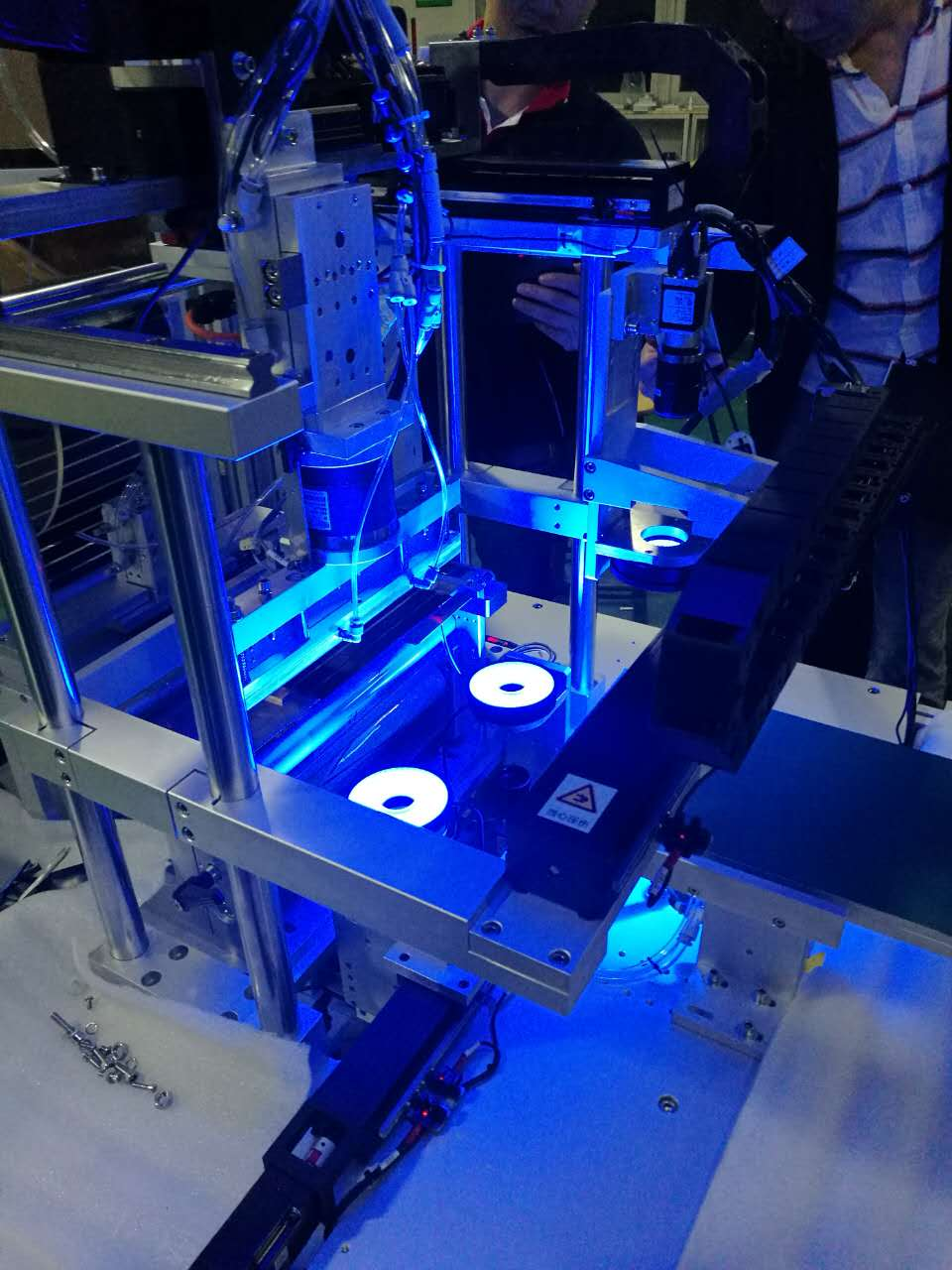

- 硬件设备选型:

- 高分辨率工业相机:选择分辨率高、帧率快的工业相机,如 500 万像素或更高分辨率的相机,以确保能够清晰地捕捉到手机金属外壳的细节。相机的帧率要满足生产线的速度要求,确保在快速生产过程中不会漏检。

- 合适的照明系统:根据金属外壳的表面特性和检测项目的要求,选择合适的照明方式和光源。如采用环形光源、条形光源或穹顶光源等,通过调整光源的角度、强度和颜色,减少阴影和反射,提高图像的对比度和清晰度。

- 精密的机械传动装置:确保手机金属外壳在检测过程中的稳定传输和精确定位,减少因振动、晃动等因素导致的图像模糊和检测误差。可采用高精度的传送带、夹具和定位装置等。

- 图像处理与算法优化:

- 图像预处理:对采集到的图像进行灰度化、降噪、滤波等预处理操作,去除图像中的噪声和干扰信息,提高图像的质量。例如,采用中值滤波、高斯滤波等方法去除椒盐噪声和高斯噪声。

- 特征提取与分析:运用先进的图像处理算法,如边缘检测、形态学处理、纹理分析等,提取手机金属外壳的特征信息。例如,通过 Canny 边缘检测算法提取划痕、裂纹等缺陷的边缘信息,通过形态学开运算和闭运算去除小的噪声和填充缺陷内部的空洞。

- 深度学习算法应用:利用深度学习算法,如卷积神经网络(CNN),对大量的带标注的手机金属外观缺陷图像进行训练,让模型自动学习和提取缺陷的特征。CNN 可以有效地处理复杂的图像数据,提高缺陷检测的准确率和泛化能力。

- 检测流程设计:

- 上料与定位:通过自动化的上料装置将手机金属外壳放置在传送带上,并进行精确的定位,确保每个外壳在检测过程中的位置固定和姿态一致。

- 图像采集:在外壳传输过程中,工业相机按照预设的频率和位置对其进行多角度、多方位的图像采集,确保覆盖整个金属外壳表面。

- 缺陷检测与分类:采集到的图像传输到图像处理系统中,经过预处理、特征提取和分析以及深度学习算法的检测,系统自动识别出各种外观缺陷,并对缺陷进行分类和标记,如划痕、凹陷、裂纹等。

- 结果输出与反馈:检测结果以直观的方式显示在屏幕上,如在图像中标注出缺陷的位置、类型和大小等信息。同时,将检测结果及时反馈给生产控制系统,对于不合格的产品,系统自动发出警报或进行分拣处理。

- 质量控制与数据分析:

- 建立质量标准:制定详细的手机金属外观缺陷质量标准,明确各种缺陷的允许范围和判定准则。根据不同的产品型号和客户要求,设置相应的质量参数。

- 数据分析与统计:对检测过程中收集到的数据进行深入分析和统计,如缺陷的类型分布、数量趋势、出现频率等。通过数据分析发现生产过程中的潜在问题和质量隐患,为生产工艺的改进和优化提供依据。

- 持续改进:根据质量控制和数据分析的结果,定期对视觉检测系统进行评估和优化,调整检测算法、参数和阈值,提高检测的准确性和效率。同时,将检测结果反馈给生产部门,促使其对生产工艺、设备和原材料等进行改进和优化,从而不断提高产品质量。

通过以上的手机金属外观缺陷视觉检测项目及检测方案,可以实现对手机金属外观缺陷的高效、准确检测,提高产品质量和生产效率,降低人工检测的误差和成本,满足手机生产企业对产品质量的严格要求。如果您还有其他具体的要求或修改意见,欢迎随时联系我们。