以下是关于手机玻璃背板外观检测的相关内容:

检测项目

- 划痕检测:手机玻璃背板在生产、运输、装配或使用环节,容易出现不同程度的划痕。有发丝般细微的浅划痕,也可能有较深且明显的划痕,这些划痕会影响背板的美观度以及整体品质,需通过合适的检测手段准确识别并区分其严重程度。

- 裂纹检测:由于受到外力撞击、温度变化等因素影响,玻璃背板可能产生裂纹。哪怕是很细小的裂纹,都可能在后续使用中进一步扩展,危及手机整体结构安全,检测时要确保能发现各种长度、方向的裂纹。

- 气泡检测:在玻璃制造过程中,有可能会混入气泡,尽管有些气泡可能肉眼不易察觉,但会影响玻璃背板的透明度和外观质感,检测系统要能够精准定位并判断气泡的大小、数量等情况。

- 脏污检测:在生产环境中,玻璃背板表面可能沾染灰尘、油污等脏污,或者在使用过程中也会有污渍附着,这会让背板看起来不够洁净,需要检测出其表面脏污的具体位置和覆盖范围。

- 缺角或缺边检测:如果在加工、运输过程中出现意外情况,玻璃背板可能会出现边缘破损、缺角等问题,影响其安装以及整体的外观完整性,检测时要能准确判断这些缺损情况。

检测方案

- 硬件设备选型:

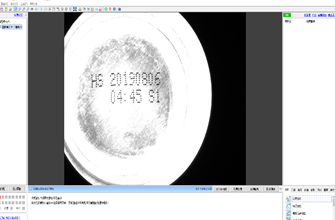

- 高分辨率相机:选用像素高(例如 800 万像素及以上)、成像清晰且能捕捉微小细节的工业相机,确保可以清晰看到玻璃背板上诸如细微划痕、小气泡等特征。相机的帧率要适配生产线的运转速度,避免出现漏检情况。

- 照明系统:鉴于玻璃的透光性和反光特性,通常选择偏振光照明、同轴光照明等方式。偏振光照明可以有效减少玻璃表面反射光造成的干扰,同轴光照明则有助于凸显表面的缺陷,通过合理调整光源角度、强度等,增强图像对比度,便于后续检测。

- 承载与定位装置:要配备精准的承载平台和定位夹具,确保玻璃背板在检测过程中位置固定、姿态平稳,防止因晃动、位移等导致图像采集出现偏差,影响检测准确性。

- 图像处理与算法优化:

- 图像预处理:对采集到的图像先进行灰度化处理,将彩色图像转化为灰度图以简化后续计算;接着采用滤波算法(如中值滤波去除椒盐噪声、高斯滤波去除高斯噪声等)降噪,提升图像质量,让缺陷特征更明显。

- 特征提取与分析:运用多种图像处理算法来提取特征,比如通过边缘检测算法(如 Sobel、Canny 等)提取划痕、裂纹、缺角等缺陷的边缘轮廓;利用形态学处理(开运算、闭运算等)去除小的干扰物、填充孔洞等,辅助准确分析缺陷特征;还可以结合纹理分析算法来判断玻璃表面是否存在因气泡、脏污等造成的纹理异常情况。

- 深度学习算法应用:收集大量带有准确标注的手机玻璃背板外观缺陷图像,利用卷积神经网络(CNN)等深度学习算法进行训练,让模型自动学习并掌握不同缺陷的特征表现,从而提高在实际检测中对各类缺陷识别的准确率和对不同背板情况的泛化能力。

- 检测流程设计:

- 上料与定位:借助自动化的上料设备把手机玻璃背板放置到检测平台上,通过定位装置精准固定其位置和角度,保证每次检测时背板处于标准姿态。

- 图像采集:在背板定位好后,工业相机按照预设的程序和参数,从多个角度、不同方位对其进行图像采集,确保玻璃背板的整个表面都能被覆盖到,获取全面的外观图像信息。

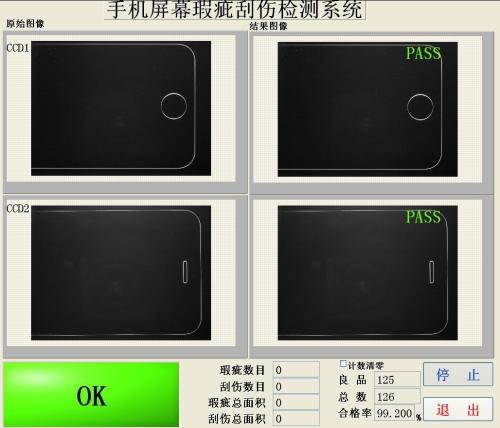

- 缺陷检测与分类:采集到的图像传输至图像处理系统,经过预处理、特征提取分析以及深度学习算法的处理,系统自动判断出是否存在缺陷,并将缺陷准确分类,比如确定是划痕、裂纹还是气泡等具体类型,同时标记出缺陷的位置、大小等关键信息。

- 结果输出与反馈:检测结果以直观的形式展示出来,例如在图像上用不同颜色、形状的标记标注出各个缺陷的位置、类型等,方便操作人员查看;并且及时将检测结果反馈给生产控制系统,对于不合格的产品,系统能自动发出警报或者启动分拣操作,将其从生产线上分离出来。

- 质量控制与数据分析:

- 建立质量标准:依据手机产品的定位以及客户的要求,制定详细的手机玻璃背板外观缺陷质量标准,明确每种缺陷(如划痕的长度、宽度限制,气泡的大小、数量上限等)在何种范围内是可接受的,超出则判定为不合格。

- 数据分析与统计:对检测过程中收集到的各类数据进行深入分析,统计不同缺陷类型的出现频率、不同批次产品中缺陷数量的变化趋势等,通过这些数据分析来发现生产环节中可能存在的问题,比如是制造工艺某环节不稳定导致气泡增多,还是运输过程防护不当造成划痕频繁出现等。

- 持续改进:根据质量控制和数据分析的结果,定期对检测系统进行优化,调整硬件设备的参数(如相机的焦距、照明强度等)、改进图像处理算法的阈值设置等,提高检测的准确性和效率;同时将发现的问题反馈给生产部门,促使其对生产工艺、运输包装等环节进行改进,不断提升手机玻璃背板的外观质量。

通过这样一套完善的手机玻璃背板外观检测方案,可以较为精准地把控玻璃背板的外观质量,保障手机整体的品质,同时提高生产效率、降低因外观缺陷导致的售后成本等。如果您还有其他具体的要求或修改意见,欢迎随时联系我们。